Das Original seit Jahrzehnten.

<< Komsol®SEAL – staatliche, jährliche Kontrolle gemäß DIN EN 1504-2, AVCP-System 2+, CE, Bauprodukten-verordnung CPR 305/2011; für den Bau in Deutschland zugelassen – Zertifikat über die Konformität der werkseigenen Produktionskontrolle 0402-CPR-C500552 – 100% ökologisch, ohne PFAS, VOC, Mikroplastik – Zulassung in Verbindung mit Trinkwasser TrinkW DIN ISO 12873-2:2022

<< Jede produzierte Charge erhält eine CE Produktions-/ Herstellungs-Nummer/Batch

Bauaufsichtlich

zugelassen

nachhaltig

dauerhaft

100% ökologisch

Schäden

vermeiden

statt

Schäden

verdecken

Der einzigartige Schutz für Beton – ungiftig

Langzeit- und wissenschaftliche Tests, durchgeführt von anerkannten Fachinstitutionen im Bereich Betonschutz, haben die dauerhafte und wirkungsvolle Versiegelung von Beton durch Komsol®SEAL eindeutig nachgewiesen. Der versiegelte Beton ist hoch resistent gegen schädliche Einflüsse wie Sulfite, Chloride, Salze, Öle, Säuren, Phosphate und mehr. Bemerkenswert: Die in Deutschland geltenden Normen verlangen keine Langzeittests – Komsol®SEAL verlängert die Lebensdauer um das 3-fache.

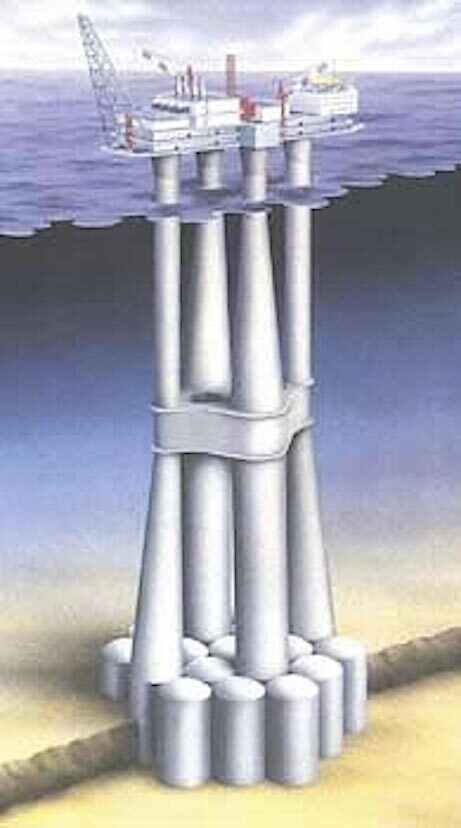

Condeep-Plattformen seit den 70ern veredelt.

Größte Herausforderung aller Zeiten: Beton an Ölplatt-formen versiegeln.

Geschichte von Komsol®.

Eine der strengsten Anforderung der Ölplattformen Konsortien an die Betonhersteller, war die Haltbarkeit des verwendeten Betons. Der Beton soll 100 Jahre und länger im Meer unbeschadet überstehen – ohne Wartung. Da kein Beton das erfüllen kann, ist eine Versiegelung notwendig. 100% ökologisch und vor allem umweltfreundlich soll der Beton den Wetterbedingungen und des hohen Salzgehaltes des Meerwassers Jahrzehnte trotzen. Schon damals war die „normale“ aus chemischen Produkten bestehende Oberflächenbeschichtung keine Option.

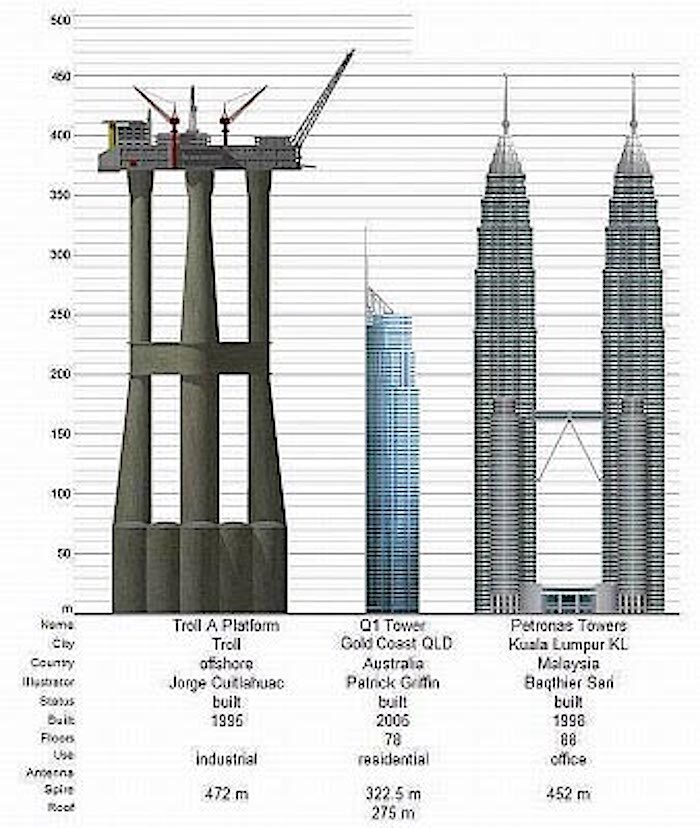

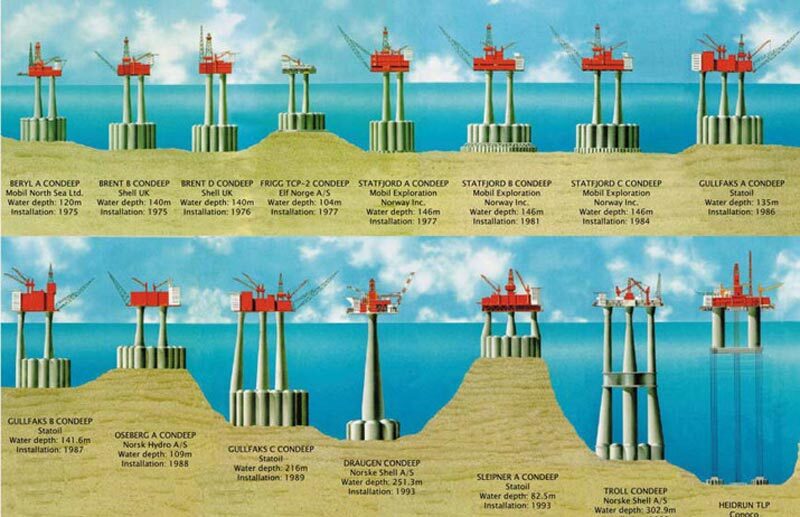

Ölplattform – internationale Condeep-Plattformen seit den 70ern ohne Wartung im Einsatz.

Die Bilder zeigen den Beton nach Jahrzehnten im Meerwasser. Versiegelt ohne Wartung und jegliche Anzeichen von Verschleiß stehen die Betonsockel in rauen klimatischen Gebieten (470 m tief – extreme Kälte -55 °C und bis zu +30 °C im Sommer – bis zu 30 Meter hohe Wellen). Es sind noch deutlich und scharf die Ausschalungsränder aus den 70er Jahren zu sehen.

Die Anforderungen sind extrem und es gibt keine vergleichbaren Betonbauten in der Welt und jede einzelne gehört zu den größten Betonbauwerken, die jemals gebaut wurden. Die Ölplattformen sollen ohne Unterbrechung Öl und Gas fördern. Große Konsortien erteilen den Auftrag, diese zu planen und zu bauen. Dieser Zusammenschluss bestand unter anderem aus bedeutenden Unternehmen der internationalen Baubranche, Banken, dem Staat und Versicherungsgesellschaften. Havarien auf den Meeren mussten ausdrücklich ausgeschlossen werden, denn die Konsequenzen wären wirtschaftlich und politisch nicht zu verantworten.

Im Atlantik vor der norwegischen Küste (Nordsee) herrscht eine arktische Wetterlage. Es toben Orkane mit Wellen bis zu 30 Meter Höhe. Die Temperatur schwankt im Sommer von +30 °C und im Winter bis zu -50 °C. Zusätzlich ist der Beton ohne Schutz der extremen UV-Strahlung, Salzen und Chloride ausgesetzt. Die Betonpfeiler, welche bis zu 470 Meter auf den Grund des Meeres reichen, sind einem hohen Druck von 45 Bar/m 2 ausgesetzt. Fachleute werden bestätigen, dass es in Deutschland, Österreich oder der Schweiz kein vergleichbares Produkt gibt, welches derartigen Anforderungen gerecht wird.

Der Beton wurde u.a. mit eines der renommiertesten Beton-Hersteller „Heidelberg Zement“ und dessen Tochterunternehmen, sowie Holcim Beton in Norwegen entwickelt. Es gab keine Normen für diese geplanten Betonbauten, da die Voraussetzungen unter den klimatischen Verhältnissen so extrem sind, wie nirgendwo anders auf der Welt.

Auch der qualitativ hochwertigste Beton, welcher je hergestellt wurde, kann diesen Anforderungen ohne Wartung und Versiegelung, sowie gleichzeitig 100 Jahre im Meer platziert, nicht unbeschadet überstehen. Die Betonsockel stehen auf dem Grund des Meeres bis zu einer Tiefe von 470 Metern. Das Konsortium recherchierte auf dem gesamten Weltmarkt, um ein Produkt für diese klimatischen Anforderungen sowie der Resistenz gegen Salze, Chloride und Säuren zu finden.

Die Geschichte unseres Produktes Komsol®SEAL und die Entwicklung am deutschen Markt zeigen einen eindeutigen Trend: die Verwendung von ungiftigen Produkten zur Versiegelung von Beton. Komsol®SEAL bietet einzigartige Vorteile: Dauerhafter Schutz verstärkt den Beton, schützt gegen alle Säuren, dringt tief ein, ist diffusionsoffen und schließt Mikrorisse. Die gewonnenen Erkenntnisse und Anforderungen aus den 70ern von bauausführenden Unternehmen sowie deren Fachleute, können heute und für die Zukunft angewendet werden.

Komsol®SEAL ist anders, als alle anderen Produkte – ungiftig und kann für sämtliche Betonbauten zur Versiegelung eingesetzt werden.

Produkteigenschaften

Waterproofing – Wasserdicht und diffusionsoffen

Tiefeindringend (nicht nur oberflächlich) – 0,7 Nano

100% resistent gegen Gifte aller Art, wie z.B. Chloride, Salze, Säuren, Öle uvm.

UV-Schutz – unabhängig der Höhe von UV-Strahlung

pH-Wert stabilisierend – verändert nicht den Beton

Verschließt permanent Mikro- und kleine Risse

Lässt Bewegung des Betonbaus zu, ohne dass Risse entstehen (abgesehen von Setzungsrisse)

Dauerhafte Veredelung – ohne Wartung

Abriebfest – widersteht hohem Verschleiß durch Fahrzeuge

Wissenschaftliche Test bestätigen – Komsol®SEAL verlängert die Lebenszeit des Betons um das 3-fache

Bindet Staub und härtet den Beton > 30% – ist frostsicher und resistent gegen alle Säuren sowie Chloride

100% ungiftig – ohne Mikroplastik, ohne VOC, ohne PFAS

Das sind nur einige der besonderen Eigenschaften von Komsol®SEAL. Das komsol® Produkt kann überall im Betonbau verwendet werden und ist ein bedeutendes, zukunftsorientiertes Produkt zur Sanierung von altem Beton, Stein sowie allen mineralische Baustoffen.

Die gezeigten Anwendungsbeispiele auf unserer Webseite sind nur einige Beispiele, wie komsol® Produkte angewendet werden. Auftraggeber können viel Geld gegenüber herkömmlichen und bekannten Verfahren einsparen.

komsol® Ingenieure beraten und begleiten Architekten, Bauingenieure, Fachberater, Behörden und ausführende Unternehmen. Nach deren Bedarf und den Gegebenheiten des strapazierten Betons erarbeiten wir ein Sanierungskonzept. Wir empfehlen bei Neubauten den Beton mit Komsol®SEAL zu versiegeln. Beschädigungen und Risse werden von Beginn an vermieden.

Die größten Betonbauten aller Zeiten.

Die Bilder zeigen verschiedene Modelle von Öl- und Gasplattformen.

Innenseite eines Betonsockels, ca. 20-40 Meter Durchmesser. Mindestens 2 Fahrstühle mit über 400 Metern Tiefe.

Das ist eine Plattform. Diese wird von der Werft aus mit Schleppern zum Förderstandort transportiert.

Das ist eine große Plattform. Die einzelnen Sockel werden in der Werft gefertigt. Bauabschnitt für Bauabschnitt, bis die ca. 400-420 Meter erreicht sind. Zum Standort geschleppt, nach und nach montiert sowie abgesenkt.

Diffusionsoffen

Komsol®SEAL ist ebenfalls diffusionsoffen und ermöglicht die Abgabe von Feuchtigkeit in Form von Dampf. Das liegt daran, dass Wasser in Dampfform eine viel kleinere Molekülgröße hat als flüssiges Wasser, wodurch es durch das Kristallgitter verdampfen kann. Während der Beton atmen kann, verhindert das Produkt die Absorption von Wasser, Ölen, Säuren und anderen Abbauprodukten. Obwohl die Durchlässigkeit für die Erhaltung der Gesamtqualität des Betons von entscheidender Bedeutung ist, ist diese Eigenschaft leider nicht für viele andere im Handel erhältliche Abdichtungsprodukte charakteristisch.

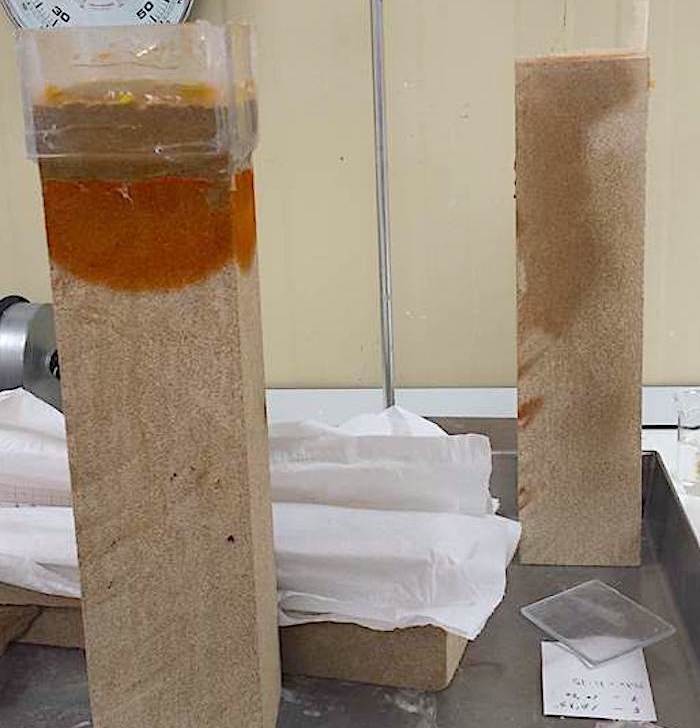

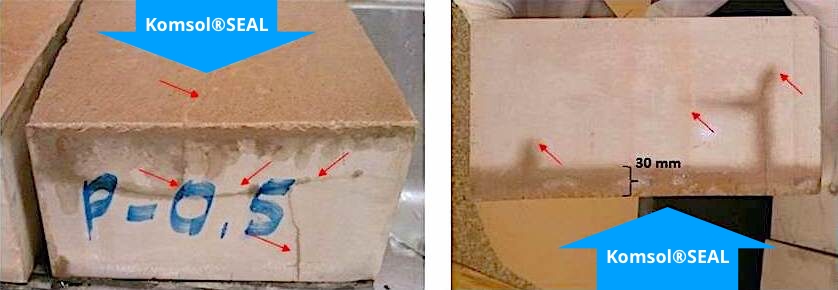

Eindringtiefe – Säuretest

Komsol®SEAL ungiftig

Säuretest

Dauer: 3 Monate

Abb. links:

C 20 Beton

übliche Beschichtung

Abb. rechts:

C 20 Beton

mit Veredelung

Komsol®SEAL

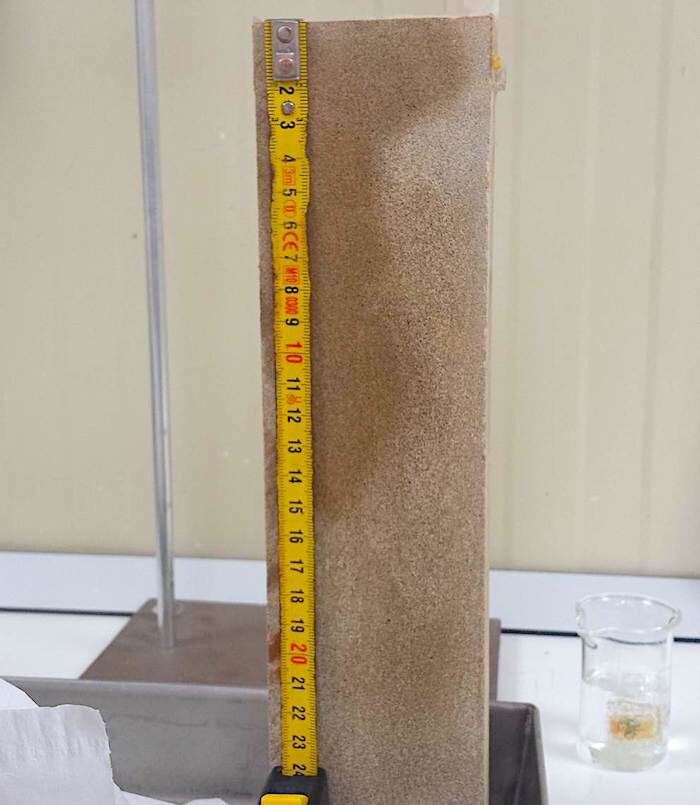

Wassertest Eindringtiefe

Dauer: 3 Tage

Sandstein

Abb. links:

Wassereindrang

Abb. rechts:

Eindringtiefe von

Komsol®SEAL

Komsol®SEAL Eindringtiefe in Sandstein beträgt bis zu 20 cm. Offizielle Messung eines staatlichen Prüfungsamtes.

Viele Kirchen in Deutschland wurden mit Sandstein gebaut. Diese können mit Komsol®SEAL saniert werden.

Komsol®SEAL dringt bei C 20 Beton bis um das 4- bis 5-fache tiefer ein, als vergleichbare Produkte.

mXRF-Messungen bestätigen die Eindringtiefe.

Nur mit einem mXRF-Röntgen kann man Natrium, Kalium und Chlorid sichtbar machen. Das sind die Ionen im Material, die dies ermöglichen. Mit einem ordinären MRF-Röntgen ist das nicht nachweisbar. mXRF-Röntgengeräte gibt es nur wenige in Europa.

Komsol®SEAL dringt tief ein, verdichtet und festigt durch Kristallisation, bleibt aber dabei diffusionsoffen (atmungsaktiv). So wird das Eindringen von Wasser, saurem Niederschlag, Salz etc. gestoppt und Rost in der Armierung, Salzausschlag, Rissbildung, Abblätterung, Moos-, Pilz-, Algen- und Schimmelbefall verhindert.

Die Veredelung mit Komsol®SEAL verlängert die Lebenszeit des Betons um das 3-fache.

Durch Versuche zur Eindringtiefe mit mXRF-Messungen, die bei der staatlichen schwedischen Zertifizierungsstelle RI.SE/Schweden durchgeführt

wurden, ergibt sich, dass Komsol®SEAL in Risse von oben nach unten tief eindringt, diese verschließt und eine Tiefenversiegelung erreicht wird, die in Relation zur Dichte des Betons

steht. Bemerkenswert: Komsol®SEAL dringt weit in Betondecken AUCH von unten nach oben ein.

Wie viele Produkte können das?

Es wird ein dichtes, festes, geschütztes, staubfreies und wasserresistentes Material erreicht. Komsol®SEAL ist farblos, geruchlos, lösemittelfrei, nicht entflammbar, ungiftig, biologisch abbaubar, säurebeständig und geeignet für den Trinkwasserbereich. Es hinterlässt keine Filmschicht, sondern eine klare und natürliche Oberfläche.

Bevorzugungspflicht für umweltfreundliche Erzeugnisse.

Verordnung – Bundesregierung – ab Mai 2021 neue Regeln – Recycling Baustoffe

komsol® Produkte entsprechen diesen neuen Regeln. Ungiftig und nachhaltig.

Zukunft Bau – komsol® spart Geld und Ressourcen für Generationen.

Das ist eine Auswahl von komsol® Produkten. Informationen auf den einzelnen Produktseiten, zu finden im Menü unter der Rubrik Produkte.

komsol®SEAL

Gebinde: 20L

komsol®SHIELD

Gebinde: 20L

komsol®SKATESEAL

Gebinde: 20L

komsol®HYPRO

Gebinde: 5L

komsol®STAYPRO

Gebinde: 5L

Life-365® ist eine Software, die entwickelt wurde, um die Service-Intervalle und die Lebenszyklus Kosten von alternativen Betonmischverhältnissen und Rostschutzsystemen abzuschätzen/ zu kalkulieren. Das Verfahren gründet auf einer forschungsbasierten Methodologie, die von den Life-365 Consortium I und II–Firmengruppen entwickelt wurde.

Sie ermöglicht Abschätzungen der Auswirkungen von Design, Kontakt mit Chloriden, Umgebungstemperatur, Hochleistungsbeton-Mischverhältnissen, Oberflächenbarrieren sowie Stahltypen auf die Service-intervalle und den Lebenszyklus von stahlverstärkten Oberflächen.

Dieses einfache und transparente Modell ist ein grundlegendes Tool für Design Consultants, das es ihnen erlaubt, die Service-Intervalle und Life-Cycle-Kosten alternativer Schutzsysteme abzuschätzen und in ihr Design stahlverstärkter Betonstrukturen, die Chloriden ausgesetzt sind, zu integrieren. Kontaktieren Sie uns gerne, um die Life-365® Komsol®SEAL Testergebnisse zu erhalten.

Hinweis – Haftungsausschluss – Webseite und Dokumente

Alle auf dieser Webseite und in den technischen Unterlagen bereitgestellten Informationen entsprechen dem aktuellen Stand unserer Erfahrungen sowie den geprüften Standards gemäß DIN EN 1504-2, 1504-8, 1504-9 (System 2+ / CE-Zertifizierung). Diese Prüfungen unterliegen einer regelmäßigen behördlichen Überwachung.

Die Angaben stellen jedoch keine zugesicherten Eigenschaften oder Garantien im rechtlichen Sinne dar, sondern sind als unverbindliche Anwendungsempfehlungen auf Basis langjähriger Praxis zu verstehen.

Die Wirksamkeit unserer Produkte – insbesondere Komsol®SEAL – ist abhängig von der mineralogischen Zusammensetzung des jeweiligen Substrats (z.B. Beton, Stein, Ziegel). Diese kann stark variieren. Eine Reaktion ist nur bei ausreichendem Vorhandensein von freiem Calcium im Untergrund möglich.

Der Anwender ist daher verpflichtet, vor der Anwendung die Eignung des Untergrunds zu prüfen. Dies gilt insbesondere bei Bestandsbauwerken, Sanierungsfällen oder unbekannten Substraten. Eine Haftung für Schäden oder Nichtwirksamkeit, die aus ungeeigneten oder nicht geprüften Untergründen resultieren, ist ausgeschlossen.

komsol® haftet im Rahmen der gesetzlichen Produkthaftung – jedoch nicht für Anwendungsfehler, ungeeignete Substrate oder fehlende Voruntersuchungen, die im Verantwortungsbereich des Verwenders liegen.

Erfüllt die Anforderung für Oberflächenschutz ohne Silane, Siloxane uvm. – DIBt TR 2020 Bauverordnung – DIN EN 1504-2 System 2+ CE und 1504-8, 1504-9 – Verordnung (EU) Nr. 305/2011 – Zulassung in Verbindung mit Trinkwasser DIN ISO 12873-2:2022

Komsol@SEAL DIN EN 1504-2, System 2+: CE, 100% ökologisch, kein VOC, Zulassung in Verbindung mit Trinkwasser DIN ISO 12873-2:2022

Zertifizierungsstelle für die jährliche werkseigene Produktionskontrolle: ist eine staatliche notifizierte Stelle, die die erforderliche Kompetenz und Verantwortlichkeit zur Durchführung der Zertifizierung der werkseigenen Produktionskontrolle nach den vorgegebenen Verfahrens- und Durchführungsregeln besitzt. CE und System 2+ prüft sämtliche Produkte und Verfahren von komsol® und nicht nur stichprobenweise.

DIN EN 1504-2 Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken – Definitionen, Anforderungen, Qualitätsüberwachung und Beurteilung der Konformität – Teil 2: Oberflächenschutzsysteme für Beton; Deutsche Fassung DIN EN 1504-2:2016

DIN EN 1504–8 Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken in Verbindung mit Wasser – Definitionen, Anforderungen, Qualitätskontrolle und AVCP – Teil 8: Qualitätskontrolle und Bewertung und Überprüfung der Leistungs-Beständigkeit (AVCP); Deutsche Fassung DIN EN 1504-8:2016

Komsol@SEAL DIN EN 1504-2, System 2+: The notified performed the initial inspection of the manufacturing plant and of factory production control and the continuous surveillance assessment and evaluation of factory production control under system 2+ and issued: Certificate of the yearly conformity of the factory – DIN EN 1504-2, System 2+ certified, CE, 100% ECO friendly 0% VOC certified for use with drinking water.

DIN EN 1504-2 Products and systems for the protection and repair of concrete structures – Definitions requirements quality control and evaluation of conformity – Part 2: Surface protection systems for concrete.

Komsol@SEAL – Productos Certificado de conformidad anual del control de producción, CE, DIN EN 1504-2, Sistema 2+ certificado.

100% ECOLÓGICOS 0% libre de COV (compuestos orgánicos volátiles), certificado para su uso en agua potable, CE, DIN EN 1504-2 Sistema 2+ y DIN EN 1504-8 Certificado para instalaciones de agua potable UNE-EN ISO 12873-2; 2022 y RD 3/2023

DIN EN 1504-2, Sistema 2+: otorgado por organismo notificado, realiza la inspección inicial de la planta de fabricación, del control de producción de fábrica y la vigilancia y evaluación continua del control de la producción de fábrica bajo el sistema 2+ y emitido:

Certificado de conformidad anual del control de producción de fábrica , CE, DIN EN 1504-2, Sistema 2+ certificado. Productos y sistemas para la protección y reparación de estructuras de hormigón – Definiciones, requisitos, control de calidad y evaluación de la conformidad – Parte 2: Sistemas de protección de superficies para hormigón.

Nur wenige Produkte wie Komsol®SEAL sind derartig durchleuchtet worden und haben alle Anforderungen in der Welt bestanden.