Das Original seit Jahrzehnten.

<< Komsol®SEAL – staatliche, jährliche Kontrolle gemäß DIN EN 1504-2, AVCP-System 2+, CE, Bauprodukten-verordnung CPR 305/2011; für den Bau in Deutschland zugelassen – Zertifikat über die Konformität der werkseigenen Produktionskontrolle 0402-CPR-C500552 – 100% ökologisch, ohne PFAS, VOC, Mikroplastik – Zulassung in Verbindung mit Trinkwasser TrinkW DIN ISO 12873-2:2022

<< Jede produzierte Charge erhält eine CE Produktions-/ Herstellungs-Nummer/Batch

Bauaufsichtlich

zugelassen

nachhaltig

dauerhaft

100% ökologisch

Schäden

vermeiden

statt

Schäden

verdecken

Der einzigartige Schutz für Beton – ungiftig

Langzeit- und wissenschaftliche Tests, durchgeführt von anerkannten Fachinstitutionen im Bereich Betonschutz, haben die dauerhafte und wirkungsvolle Versiegelung von Beton durch Komsol®SEAL eindeutig nachgewiesen. Der versiegelte Beton ist hoch resistent gegen schädliche Einflüsse wie Sulfite, Chloride, Salze, Öle, Säuren, Phosphate und mehr. Bemerkenswert: Die in Deutschland geltenden Normen verlangen keine Langzeittests – Komsol®SEAL verlängert die Lebensdauer um das 3-fache.

Kann Betonboden dauerhaft veredelt werden?

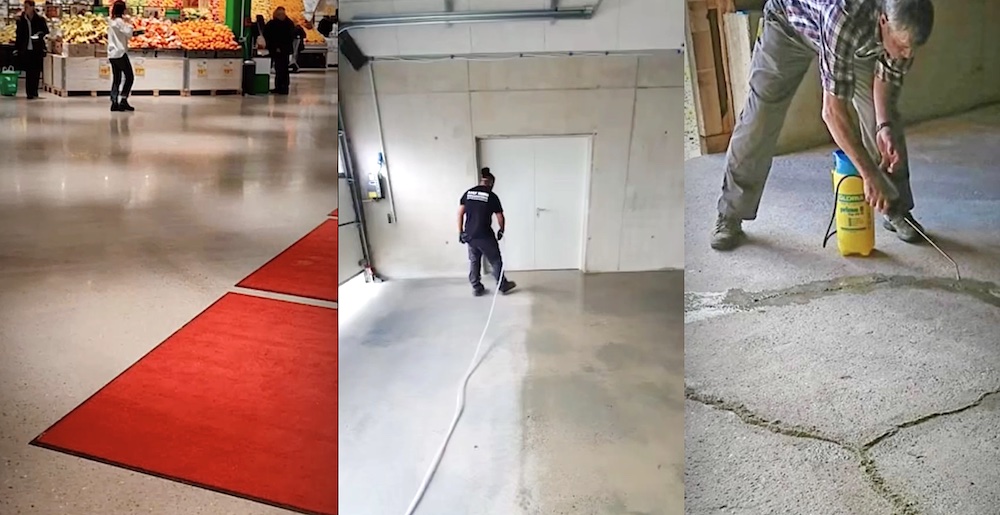

Industrieböden gegen Abrieb, Belastungen, Laugen und Säure schützen.

komsol® Leitfaden für Betonböden von Parkhäusern, Garagen und Parkplätzen (alter und neuer Beton). In Hallen, freiem Industriegelände oder überdacht ohne Seitenwände.

Effektiver Problemlöser und präventiv

Die Natriumsilikatkomponenten innerhalb von Komsol®SEAL reagieren mit dem in jedem Beton vorhandenen Kalziumhydroxid und bilden als Ergebnis Kalziumsilikathydrat. Die kleinen Poren und Mikrorisse erhalten eine Kristallformation, um den Beton von innen abzudichten.

Die Luft kann weiterhin durch die Kristallformationen hindurchströmen, ohne dass sich Wasserdampf (Kondenz) im Inneren des Betons bildet.

Wirtschaft

Komsol®SEAL ist sowohl von der Innen- als auch von der Außenseite der Konstruktion einsetzbar. Da Komsol®SEAL einfach in der Anwendung, effektiv und dauerhaft zu applizieren ist, ist es kostengünstig und heute eines der beliebtesten ungiftigen Beton-Versiegelungsmittel auf dem Weltmarkt.

Einfache und effektive Anwendung – Beton ist mit Komsol®SEAL auch in feuchtem/nassem Zustand behandelbar.

Haltbarkeit

Die Behandlung mit Komsol®SEAL bietet einen dauerhaften Schutz.

Versiegelung

Das Eindringen von Feuchtigkeit (Kapillaren) ist eine Herausforderung, der man bei Beton häufig begegnet. Mit Komsol®SEAL wird das Wasser aus dem Beton herausgeholt und schützt somit den Bewehrungsstahl vor Korrosion.

Umwelt

Komsol®SEAL ist ungiftig, umweltfreundlich und kann überall, innen und außen, verwendet werden. Das Produkt ist ungiftig, nicht brennbar, geruchs- sowie farblos und enthält keine Lösungsmittel.

Stärke

Komsol®SEAL hat eine verstärkende > 30%, abdichtende, aushärtende und staubschließende Wirkung auf alle Betonprodukte. Sollte ein nachträglicher Farbanstrich gewünscht werden, erweist sich Komsol®SEAL als eine bessere Haftung und verlängert die Haltbarkeit der verwendeten Farben auf dem Beton.

Diffusionsoffen

Während Komsol®SEAL den Beton atmen und Feuchtigkeit verdunsten lässt (diffusionsoffen), verhindert das Produkt dennoch das Eindringen von Wasser, Öl, Säuren, Chloride, Salze und anderen abbrechenden Substanzen. Obwohl die Diffusionsöffnung von entscheidender Bedeutung ist, um eine rundum zufriedenstellende Qualität auf Beton zu erhalten, ist diese Fähigkeit für eine ganze Reihe von Produkten auf dem Markt nicht charakteristisch.

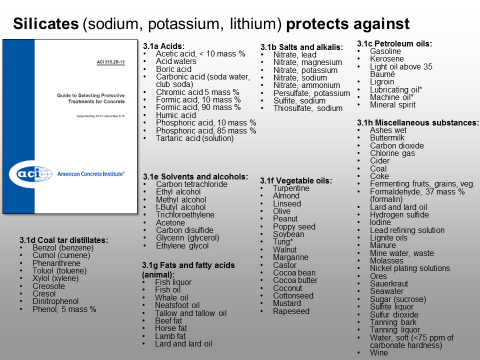

Säureresistent

Komsol®SEAL wurde von ACI auf Säureresistenz getestet. Besonders geeignet für Parkhaus- und Industrieböden, Betonböden mit höchsten Anforderungen: Werkstattböden, Enteisungsstandorte (Flughafen), Kläranlagen, Abwasserrohre uvm.

In Deutschland/Schweiz/Österreich sind die komsol® Produkte bauaufsichtlich zugelassen. Komsol®SEAL DIN EN 1504-2 System 2+: CE und 1504-8, 1504-9 und Zertifikate – 100% ökologisch, kein VOC, ohne Mikroplastik, Zulassung in Verbindung mit Trinkwasser DIN ISO 12873-2:2022 – Produkte und Systeme zum Schutz und zur Reparatur von Betonflächen – Teil 2: Oberflächenschutzsysteme für Beton, Tabelle: ZA.1b / ZA.1c

Jeden Tag sind Betonböden von Industrieanlagen hohem Verschleiß ausgesetzt. z.B. Hubwagen, Gabelstapler sowie LKWs fügen dem Beton ständige mechanische Beschädigungen durch Steine und Produktionsrückstände zu. Korrosion durch schleifende Beanspruchung, abrasive Medien wie Quarzsande, Belastungen durch aggressive Medien wie Laugen, Säuren und Öle können Veränderungen herbeiführen, welche eine Sanierung erfordern.

Mit Komsol®SEAL erhält der Beton eine dauerhafte Abdichtung. Die gesamte Betonstruktur wird verstärkt und somit einen dauerhaften Schutz. Wir empfehlen alle 10 Jahre eine Wartungskontrolle.

Das ist Komsol®SEAL. Nicht mit „Wasserglas“ gleichzusetzen.

Zukunftsweisend – dauerhaftes hochwertiges Silikat/Polysilikat = Komsol®SEAL

Weshalb Wasserglas bauaufsichtlich nicht zugelassen ist.

Kieselsäure und Silikate sind verwandt, besitzen aber unterschiedliche Eigenschaften und dienen verschiedener Verwendungen:

• Kieselsäure ist eine hydratisierte Form von Siliziumoxid und besteht aus Silizium, Sauerstoff und Wasserstoff. Das ist Wasserglas! Kurzlebig und kann nicht die Anforderung der Norm DIN EN 1504-2 System 2+ erfüllen. Die häufigste Form ist die Orthokieselsäure (H₄SiO₄). Kieselsäure wird oft in chemischen Reaktionen verwendet und kann gelartige Strukturen bilden.

• Silikate sind Salze oder Verbindungen, die entstehen, wenn der Wasserstoff in der Kieselsäure durch Metalle wie Aluminium, Eisen oder Magnesium ersetzt wird. Silikate sind sehr stabil und machen einen großen Teil der Erdkruste aus. Sie werden in Glas, Keramik und Baumaterialien verwendet.

Silikate besitzen eine große Qualitäts-Bandbreite – komsol® verarbeitet die höchste Güteklasse – Komsol®SEAL wird mit hochwertigsten Silikaten sowie einer Zusammensetzung aus ungiftigen Komponenten mit Höchstleistung hergestellt.

>> Komsol®SEAL – „Helikopter-Schleifverfahren“

>> Komsol®SEAL – 800 m² Beton pro Tag veredeln – pro Mitarbeiter

>> Komsol®SEAL – Kosten einsparen

Komsol®SEAL wird einfach aufgesprüht – effektiv und kostensparend

Bevorzugungspflicht für umweltfreundliche Erzeugnisse.

Verordnung – Bundesregierung – ab Mai 2021 neue Regeln – Recycling Baustoffe

komsol® Produkte entsprechen diesen neuen Regeln. Ungiftig und nachhaltig.

Zukunft Bau – komsol® spart Geld und Ressourcen für Generationen.

Die spezielle komsol® Formel in Komsol®SEAL schafft einen wasserundurchlässigen Beton und ist diffusionsoffen.

Die Verschleißfestigkeit des Betons wird um > 35% erhöht. Der gesamten Beton-Struktur wird ein dauerhafter Schutz verliehen. Die Lebensdauer wird um das 3-fache verlängert. Bestätigt durch forschungsbasierte Tests.

Unsere Produkte ersetzen nicht nur seit Jahrzehnten „OS 8, OS 10 und OS 11 Beschichtungen mit erhöhter Rissüberbrückungsfähigkeit und Oberflächenschutz-Systeme gem. DIN V 18026, DIN 18532 und weiteren DIN Empfehlungen“ für begehbare und befahrbare Flächen, sondern dringen tief in den Beton ein und veredeln. Schützen die Armierung vor Korrosion. Unser Produkt dringt durchschnittlich 60 mm tief in den Beton ein (abhängig der Poren des Betons und die damit verbundenen Kapillare) – in vorhandene Risse bis zu 190 mm.

Für größere und breitere Risse verfügt komsol® über besondere Reparatur-Verfahren.

Der Prozess/die Reaktion, (bei der Verwendung von Komsol®SEAL ) bei dem die Silikate/Polysilikate auf Natrium und Kalzium (welches in jedem Beton immer vorhanden ist) treffen, kann wie folgt beschrieben werden:

Na2 SiO3 + yH 2O + xCa(OH )2 → xCaO ⋅ SiO2 ⋅ yH 2O + 2NaOH

Durch diese Reaktion bilden unsere Behandlungen eine > 30% härtere Schicht auf der Oberfläche des Betons und der gesamten Eindringtiefe, wodurch das Eindringen von Wasser in den Beton verhindert wird.

Diffusionsoffen

Komsol®SEAL ist ebenfalls diffusionsoffen und ermöglicht die Abgabe von Feuchtigkeit in Form von Dampf. Das liegt daran, dass Wasser in Dampfform eine viel kleinere Molekülgröße hat als flüssiges Wasser, wodurch es durch das Kristallgitter verdampfen kann. Während der Beton atmen kann, verhindert das Produkt die Absorption von Wasser, Ölen, Säuren und anderen Abbauprodukten. Obwohl die Durchlässigkeit für die Erhaltung der Gesamtqualität des Betons von entscheidender Bedeutung ist, ist diese Eigenschaft leider nicht für viele andere im Handel erhältlichen Abdichtungsprodukte charakteristisch.

Gutachten der Betonoberfläche

Wird oft begutachtet: Der Boden ist veredelt und somit OK – Nein, ist er meistens NICHT.

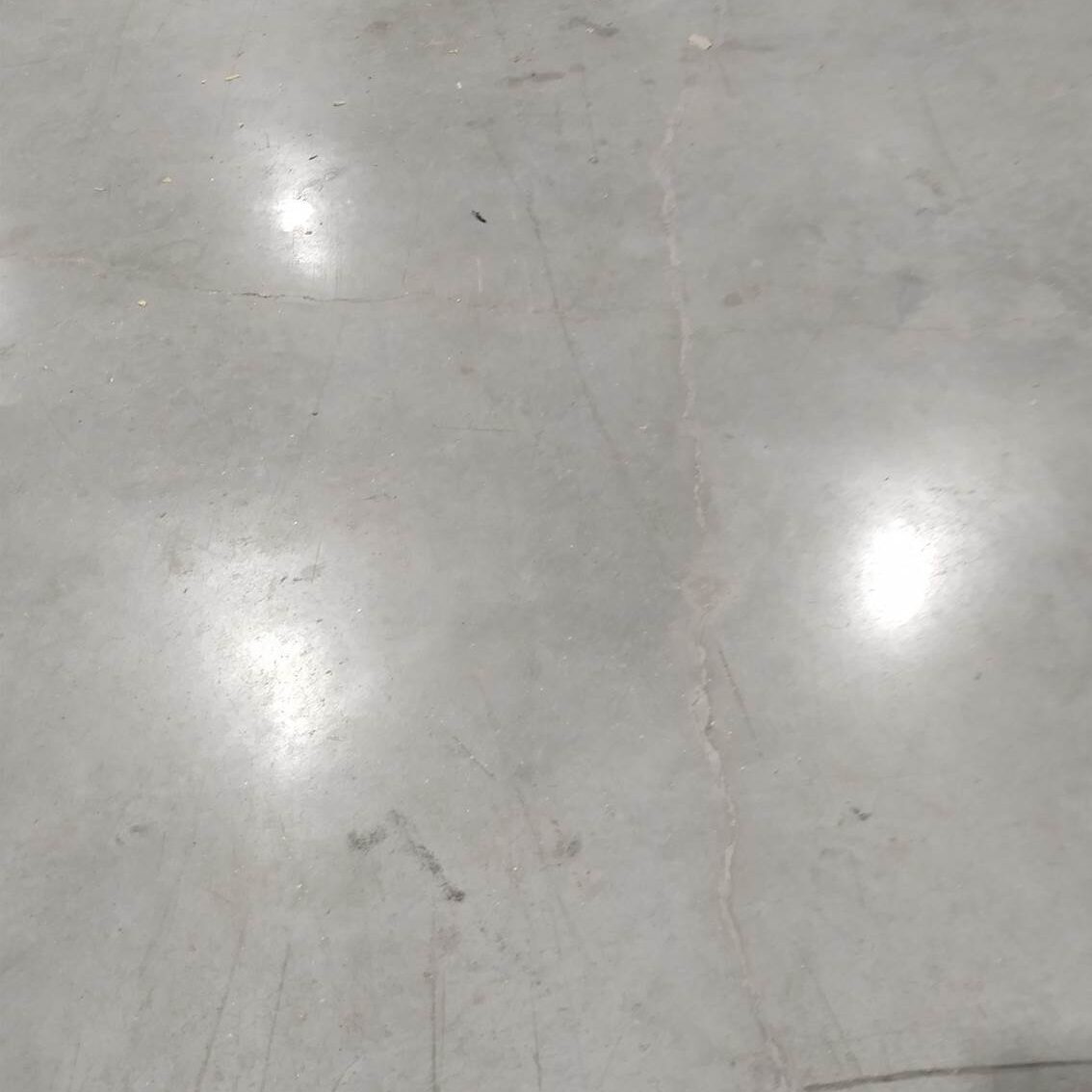

Diese Behauptung hört unser komsol® Team oft – ein einfacher Test mit einem Glas Wasser, verteilt auf dem Boden, zeigt das Gegenteil. Man sieht sofort alle Risse. In diese Risse treten Wasser, Salze, Chloride, Öle usw. ein. Die Folgen und Schäden kennen wir alle.

Bei einer herkömmlichen Oberflächenbeschichtigung wird der Betonboden dicht und ist durch Abrieb (Fahrzeugreifen, Hubwagenreifen, autonome Transportfahrzeuge, Roboter usw.) stark belastet. Unter der OS-Beschichtung bildet sich Kondenswasser. Diese Feuchtigkeit dringt langsam in den Beton ein und die Zerstörung beginnt. Es entstehen Risse, welche durch die Beschichtung verdeckt werden und erst spät entdeckt werden. Nach Jahren ist eine Sanierung des Betonbodens notwendig. Eine Veredelung durch Komsol®SEAL verhindert Schäden und die damit verbundenen kostenintensiven Reparaturen.

Wurde der Betonboden mit den herkömmlichen Beschichtungen behandelt, verdeckt die Beschichtung den Originalbeton. Man fräst an einer Stelle, dort wo die Beschichtung schon kaputt ist, einen kleinen Bereich und die einfache Wasserprobe kann durchgeführt werden. Somit kann man alle Mikrorisse und andere Risse entdecken.

Es gibt viele Möglichkeiten den Betonboden zu sanieren. Unsere günstige komsol® Lösung: Den zu sanierenden Boden abfräsen (bei einer OS-Beschichtung). Nach der Reinigung reichlich Komsol®SEAL auftragen.

Abb.: Wasser wurde auf dem Betonboden verteilt und die Risse werden deutlich. Dieser Parkhaus Betonboden (12.000 m 2) wurde von Gutachtern als GUT befunden. komsol® Wassertest: Nein ist er nicht!

Möchte man eine extrem harte Oberfläche erhalten, um den Boden vor der Beanspruchung durch Nutzfahrzeuge, Kettenfahrzeuge usw. zu schützen, wird zuerst mit Komsol®SEAL und anschließend mit Komsol®HYPRO versiegelt. Somit bekommt der Boden eine EXTRA harte Oberfläche.

Betonböden, welche starkem mechanischen Abrieb ausgesetzt sind.

Gabelstapler und Paletten-Hubwagen verursachen einen starken Abrieb des Betonbodens, der einen ungesunden, krebserregenden Staub erzeugt. Das ungiftige Komsol®SEAL schützt, bindet den Staub und macht den Betonboden > 35% härter. Dadurch ist der Boden leichter zu reinigen, kratzfester und strapazierfähiger sowie vor mechanischem Abrieb jahrzehntelang geschützt.

Polierte Betonböden.

Komsol®HYPRO hilft, den Schleif- und Polierprozess zu verbessern und bietet einen lang anhaltenden Schutz für polierte Betonböden. Durch die Verwendung von Komsol®SEAL und Komsol®HYPRO während des Schleifprozesses wird eine veredelte, kratzfeste und leicht zu reinigende Oberfläche erzielt.

Um eine andere Farbe als Grau zu erhalten, kann Komsol®SEAL mit den von komsol® geprüften Farbsystemen (25 Farben) eingefärbt werden.

Rutschsicher – selbst bei nassem Zustand.

Besonders in der Industrie werden hohe Standards im Arbeitsschutz verlangt. Rutschfestigkeit ist eine wichtige Vorgabe für Industrieböden. Mit der Veredelung des Betonbodens durch Komsol®SEAL, wird die Struktur und Griffigkeit des Betons nicht verändert.

Für diese Oberflächeneigenschaft wurde eigens ein Prüfverfahren aus der Europäischen-Norm in Deutschland eingeführt. Die Euro-Nummer EN 13036-4 wurde in den DIN Katalog aufgenommen: DIN EN 13036-4 – erfüllt ebenso die Anforderung von R9, R10, R11 und R13

Das komsol® Veredelungsverfahren (Veredeln des Industriebodens) hält diese Europäische Norm in vollem Umfang ein. Ist somit in Deutschland/Österreich/Schweiz anwendbar und geeignet.

Komsol®SEAL, veredelt und verändert nicht die Oberflächenstruktur des Betons. Die Grip-Fähigkeit (Haftung/Halt) ist voll gegeben. Der Betonboden kann sogar rutschsicherer sein als manch herkömmlich beschichteter Industrieboden.

Um die vielen „Industrieboden-Quadratmeter“ bewältigen zu können, stellt komsol® an Partnerunternehmen die Anforderung mit hochwertigen Fräs-, Schleif- und Poliermaschinen-Herstellern zusammenzuarbeiten. Für komsol® ist es wichtig, das der Arbeitsschutz eingehalten wird und die ausführenden Mitarbeiter vor dem Beton-Staub geschützt werden.

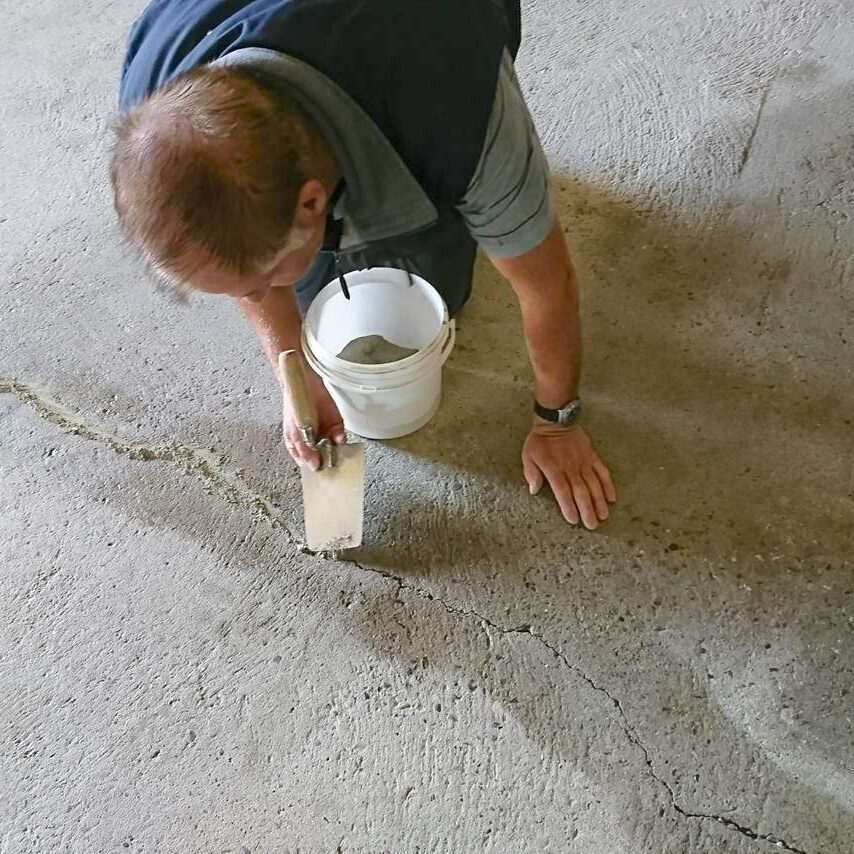

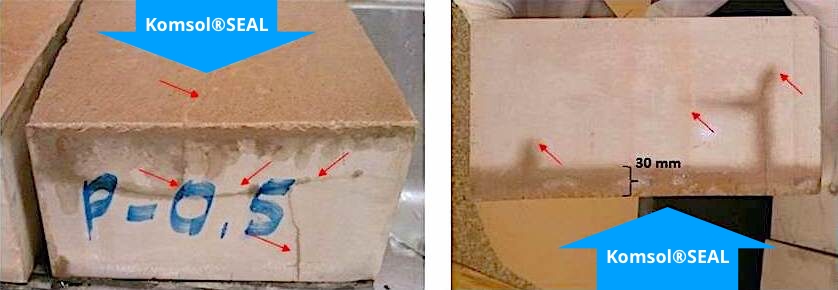

komsol® Reparatur-Verfahren für Risse die

0,5 mm übersteigen

Wir öffnen die Risse und füllen diese mit reichlich Komsol®SEAL. Zusätzlich werden die geöffneten Stellen mit trockenem Zement/Beton aufgefüllt. Die Füllung wird ca. 1 cm höher als der Boden bemessen. Die trockene, aufgetragene Ausgleichsmasse wird mit Komsol®SEAL eingesprüht. 3-5 Minuten zieht Komsol®SEAL in die Masse ein. Der entstandene kleine Hügel kann mit einem Schieber auf Höhe des Bodens gebracht werden. Der Boden ist wieder eben und wasserdicht veredelt. Die Widerstandsfähigkeit gegen Chloride ist vollständig gegeben.

Risse nach 14 Jahren

Behandelter Betonboden einer Garage/eines Industriebodens. Die Risse wurden vor 14 Jahren geschlossen. Riss-Reparatur >> hier bitte klicken. Auf den Bildern oben wird die Riss-Reparatur aufgezeigt. Die Böden wurden mit Komsol®SEAL veredelt. Auf dem Boden rangieren seit 14 Jahren täglich 18 Stunden pro Tag und 7 Tage die Woche Nutzfahrzeuge und Gabelstapler. Der Betonboden weist keine Schäden auf.

Brandschutz getestet

Tunnelanlagen werden unter strengsten Brandschutzauflagen neu gebaut und alte Bauwerke werden mit den neuen Auflagen saniert. Komsol®SEAL hat die Tests des Brandschutzes für Tunnel bestanden. Behandelter Beton, laut Test, hält +1.731 °C eine Stunde lang stand.

komsol® besitzt eigene Teams mit weltweit erfahrenen Fachleuten zur Sanierung von Tunnels.

Komsol®SEAL wurde gemäß Nordic NT-Build 492 auf den Schutz gegen Chloride getestet. Die Werte wurden anschließend als Parameter in die international anerkannte Software Life-365 eingegeben, mit welcher die Lebensdauer der Betonstrukturen berechnet wird. Die Ergebnisse zeigen, dass eine Komsol®SEAL Behandlung die Lebensdauer von Stahlbeton um das Dreifache erhöht und einen weit höheren Chlorid-Schutz erreicht, als es die Regeln der TR 2020 und die Regeln der Bast fordern.

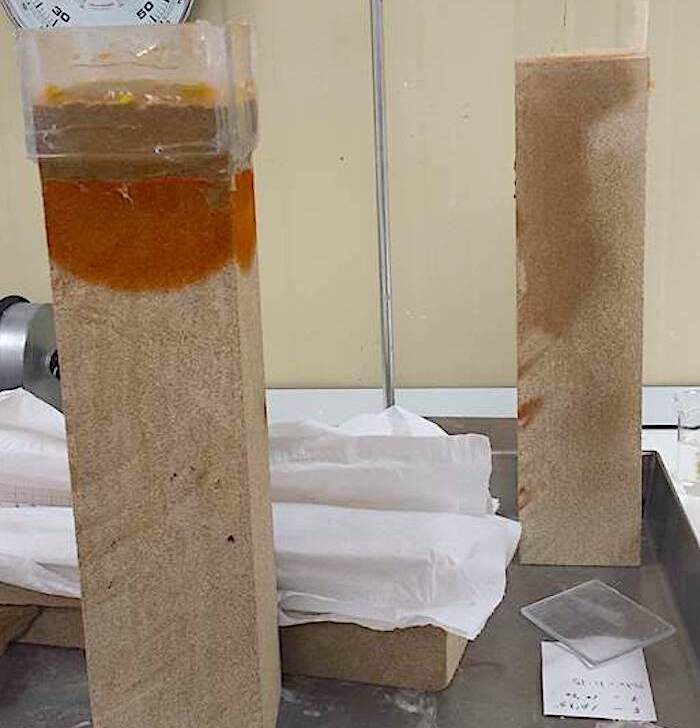

Eindringtiefe – Säuretest

Komsol®SEAL ungiftig

Säuretest

Dauer: 3 Monate

Abb. links:

C 20 Beton

übliche Beschichtung

Abb. rechts:

C 20 Beton

mit Veredelung

Komsol®SEAL

Wassertest Eindringtiefe

Dauer: 3 Tage

Sandstein

Abb. links:

Wassereindrang

Abb. rechts:

Eindringtiefe von

Komsol®SEAL

Komsol®SEAL Eindringtiefe in Sandstein beträgt bis zu 20 cm. Offizielle Messung eines staatlichen Prüfungsamtes.

Viele Kirchen in Deutschland wurden mit Sandstein gebaut. Diese können mit Komsol®SEAL saniert werden.

Komsol®SEAL dringt bei C 20 Beton bis um das 4- bis 5-fache tiefer ein, als vergleichbare Produkte.

mXRF-Messungen bestätigen die Eindringtiefe.

Nur mit einem mXRF-Röntgen kann man Natrium, Kalium und Chlorid sichtbar machen. Das sind die Ionen im Material, die dies ermöglichen. Mit einem ordinären MRF-Röntgen ist das nicht nachweisbar. mXRF-Röntgengeräte gibt es nur wenige in Europa.

Komsol®SEAL dringt tief ein, verdichtet und festigt durch Kristallisation, bleibt aber dabei diffusionsoffen (atmungsaktiv). So wird das Eindringen von Wasser, saurem Niederschlag, Salz etc. gestoppt und Rost in der Armierung, Salzausschlag, Rissbildung, Abblätterung, Moos-, Pilz-, Algen- und Schimmelbefall verhindert.

Die Veredelung mit Komsol®SEAL verlängert die Lebenszeit des Betons um das 3-fache.

Durch Versuche zur Eindringtiefe mit mXRF-Messungen, die bei der staatlichen schwedischen Zertifizierungsstelle RI.SE/Schweden durchgeführt

wurden, ergibt sich, dass Komsol®SEAL in Risse von oben nach unten tief eindringt, diese verschließt und eine Tiefenversiegelung erreicht wird, die in Relation zur Dichte des Betons

steht. Bemerkenswert: Komsol®SEAL dringt weit in Betondecken AUCH von unten nach oben ein.

Wie viele Produkte können das?

Es wird ein dichtes, festes, geschütztes, staubfreies und wasserresistentes Material erreicht. Komsol®SEAL ist farblos, geruchlos, lösemittelfrei, nicht entflammbar, ungiftig, biologisch abbaubar, säurebeständig und geeignet für den Trinkwasserbereich. Es hinterlässt keine Filmschicht, sondern eine klare und natürliche Oberfläche.

Lange Lebensdauer mit minimalem Wartungsaufwand.

Der Boden wird in genau abgestimmten Arbeitsabläufen imprägniert und geschliffen. Es entsteht eine absolut staubfreie Oberfläche. Kostenersparnis gegenüber anderen Bodensystemen bis zu 20%, Greenline-Floor-Böden sind als unfallverhindernd eingestuft worden.

Polierte Betonböden wurden in anerkannten Forschungseinrichtungen auf ihre Abriebfestigkeit getestet (C 25/35 Beton). Die Ergebnisse belegen, dass sie eine 5- bis 10-mal höhere Abriebfestigkeit besitzen, als nach der entsprechenden Norm verlangt.

komsol® Partner versiegeln dauerhaft Industrie- und Parkhausböden.

Vergleich: die Epoxidharz-Beschichtung und die „Greenline Floor“ Versiegelung mit unseren komsol ® Produkten.

Seit über 20 Jahren versiegelt das Unternehmen „BMF Bodentechnik“ mit Komsol®SEAL erfolgreich Industrie- und Parkhausböden.

Das Partnerunternehmen gehört zu den Pionieren in Deutschland. Der Unternehmer hat früh verstanden Komsol®SEAL, als hochwertige Alternative gegenüber traditionellen Beschichtungen einzusetzen. Die Arbeiten und folgende Referenzen wurden unter dem Label „Greenline Floor“ ausgeführt.

Komsol®SEAL versiegelt. Somit wird die Oberfläche mindestens 30 % stärker. Der Abriebschutz ist bei normal verwendeten Industrieböden für Jahrzehnte gesichert.

Ein Industrieboden, auf dem Kettenfahrzeuge und Gabelstapler fahren, wird mit Komsol®SEAL versiegelt. Somit erhält der Boden eine zusätzliche Verstärkung, welche höchste Anforderungen entspricht.

Wir empfehlen alle 10 Jahre eine Inspektion.

Gut zu wissen ist, dass die Epoxidharz-Beschichtung oberflächlich und anfällig für Abrieb und mechanische Schäden ist. Von Behörden werden jährliche Kontrollen gefordert.

„Greenline Floor“ verfügt über die modernsten Maschinen und geschultes Personal mit langjähriger Erfahrung im Bodenschleifen, Fräsen, Sanieren usw.

Mit einer Komsol®SEAL Versiegelung, welche allen Normen entspricht und diese sogar übertrifft, hat „Greenline Floor“ nur beste Erfahrungen gemacht. Alles ist 100 % ungiftig.

„Greenline Floor“ – BMF Boden-Technik verfügt über „Husqvarna BMP 4000 RC“

Die BMP 4000RC ist eine schwere, ferngesteuerte Fräs- und Sägemaschine, die sich ideal für großflächige Fräs- und Sägearbeiten eignet, z.B. im Straßenbau und bei Industriefußböden.

Die BMP 4000RC ist eine multifunktionale Maschine.

Aktueller Gerätepark zur hoch qualifizierten Betonboden-Schleiftechnik, bestehend aus Maschinen und Diamantwerkzeugen mit Fernsteuerung. Entfernung defekter Altbeschichtungen durch Betonfräsen.

Das sollten Sie wissen

Optional kann eine Abschlussbehandlung angewendet werden. Nach der Behandlung wird eine bessere Oberflächenbeständigkeit erreicht, ohne Film – Komsol®HYPRO (matt) oder Komsol®STAYPRO (glänzend) schützt u.a. vor Flecken (Schmutz abweisend).

Wählen Sie die Behandlungsstrategie

Nach frischem Gießen des Betons und der eingehaltenen Trocknungszeit entsteht eine natürliche raue Oberfläche. Hier benötigen wir nur das Auftragen von Komsol®SEAL. Wünschen Sie anschließend eine glatte, glänzende Oberfläche, kann diese mit entsprechenden Schleifmaschinen erzeugt werden.

Hinweis: Alle Malerarbeiten (Linien, Markierungen usw.) müssen immer vor der Versiegelung erfolgen!

Notwendige Werkzeuge und Reinigungsprodukte

Zur Reinigung und Entfernung (falls nötig)

Eine Reinigung des Betonbodens durch Warmwasser-Hochdruck spart Zeit

Bürsten wenn notwendig

Nass-Sauger falls keine Abflüsse vorhanden sind – Bodenabzieher/Wasserschieber

Zur Versiegelung

komsol® Produkt: Komsol®SEAL

Niederdruck Sprühgerät

Synthetischer Mikrofaser Mop mit minimalen Absorptionseigenschaften

Bodenabzieher/Wasserschieber

Betonböden, tragende Betonwände, Keller, Parkhäuser, Garagen uvm.

Bericht – “RO-Wasser” Weichwasser

Waschwirkung und Löslichkeit – Komsol®SEAL ist die beste Lösung. In einigen Projekten, z.B. in Salzwasserbecken, entdeckten wir eine „schwarze Korrosion“ an der Stahl-Bewehrung.

Betonkrebs – komsol® bietet eine Lösung

Deutschland regelt die Alkali-Richtlinie des Deutschen Ausschusses für Stahlbeton e.V. (DAfStb) in den Maßnahmen zur Vermeidung einer schädigenden AKR >> Alkali-Kieselsäure-Reaktion.

Wichtig ist es, den Beton in Form der Feuchtigkeitsklasse und die Alkaliempfindlichkeit der Gesteinskörnung in Form der Alkaliempfindlichkeitsklasse zu beschreiben.

Hierzu ist jede Gesteinskörnung nach DIN EN 12620, >> baunormenlexikon.de/norm/din-en-12620 die in Deutschland für Beton nach EN 206-1/DIN 1045-2 verwendet werden soll, >> betontechnische-daten.de/de/6-beton-nach-din-en-206-1-din-1045-2 und in eine Alkaliempfindlichkeitsklasse einzustufen.

Eine Komsol®SEAL Behandlung darf nicht bei Beton-Fahrbahnen angewendet werden wie z.B. Autobahnen und Beton Landebahn-Pisten für Flugzeuge (Geschwindigkeit), da Komsol®SEAL den Beton zu dicht macht – es kann bei Regen gefährliches Aquaplaning entstehen. Wird der Beton mit Komsol®SEAL veredelt, bleibt er diffusionsoffen und die Armierung ist vor Korrosion dauerhaft geschützt.

ACI American Concrete Institute (ACI-Leitfaden zur Auswahl von – Schutzbehandlungen für Beton ACI 515.2R-13 – Komsol®SEAL getestet zum Schutz vor Säuren aller Art) hat in einer gross angelegten Untersuchung festgestellt, dass Lithium-Silikate/Polysilikate den Betonkrebs einkapseln und ihn daran, hindern weiter zu wachsen. komsol® hat die Lösung mit Komsol®SEAL.

Das ist eine Auswahl von komsol® Produkten. Informationen auf den einzelnen Produktseiten, zu finden im Menü unter der Rubrik Produkte.

komsol®SEAL

Gebinde: 20L

komsol®SHIELD

Gebinde: 20L

komsol®SKATESEAL

Gebinde: 20L

komsol®HYPRO

Gebinde: 5L

komsol®STAYPRO

Gebinde: 5L

Life-365® ist eine Software, die entwickelt wurde, um die Service-Intervalle und die Lebenszyklus Kosten von alternativen Betonmischverhältnissen und Rostschutzsystemen abzuschätzen/ zu kalkulieren. Das Verfahren gründet auf einer forschungsbasierten Methodologie, die von den Life-365 Consortium I und II–Firmengruppen entwickelt wurde.

Sie ermöglicht Abschätzungen der Auswirkungen von Design, Kontakt mit Chloriden, Umgebungstemperatur, Hochleistungsbeton-Mischverhältnissen, Oberflächenbarrieren sowie Stahltypen auf die Service-intervalle und den Lebenszyklus von stahlverstärkten Oberflächen.

Dieses einfache und transparente Modell ist ein grundlegendes Tool für Design Consultants, das es ihnen erlaubt, die Service-Intervalle und Life-Cycle-Kosten alternativer Schutzsysteme abzuschätzen und in ihr Design stahlverstärkter Betonstrukturen, die Chloriden ausgesetzt sind, zu integrieren. Kontaktieren Sie uns gerne, um die Life-365® Komsol®SEAL Testergebnisse zu erhalten.

Hinweis – Haftungsausschluss – Webseite und Dokumente

Alle auf dieser Webseite und in den technischen Unterlagen bereitgestellten Informationen entsprechen dem aktuellen Stand unserer Erfahrungen sowie den geprüften Standards gemäß DIN EN 1504-2, 1504-8, 1504-9 (System 2+ / CE-Zertifizierung). Diese Prüfungen unterliegen einer regelmäßigen behördlichen Überwachung.

Die Angaben stellen jedoch keine zugesicherten Eigenschaften oder Garantien im rechtlichen Sinne dar, sondern sind als unverbindliche Anwendungsempfehlungen auf Basis langjähriger Praxis zu verstehen.

Die Wirksamkeit unserer Produkte – insbesondere Komsol®SEAL – ist abhängig von der mineralogischen Zusammensetzung des jeweiligen Substrats (z.B. Beton, Stein, Ziegel). Diese kann stark variieren. Eine Reaktion ist nur bei ausreichendem Vorhandensein von freiem Calcium im Untergrund möglich.

Der Anwender ist daher verpflichtet, vor der Anwendung die Eignung des Untergrunds zu prüfen. Dies gilt insbesondere bei Bestandsbauwerken, Sanierungsfällen oder unbekannten Substraten. Eine Haftung für Schäden oder Nichtwirksamkeit, die aus ungeeigneten oder nicht geprüften Untergründen resultieren, ist ausgeschlossen.

komsol® haftet im Rahmen der gesetzlichen Produkthaftung – jedoch nicht für Anwendungsfehler, ungeeignete Substrate oder fehlende Voruntersuchungen, die im Verantwortungsbereich des Verwenders liegen.

Erfüllt die Anforderung für Oberflächenschutz ohne Silane, Siloxane uvm. – DIBt TR 2020 Bauverordnung – DIN EN 1504-2 System 2+ CE und 1504-8, 1504-9 – Verordnung (EU) Nr. 305/2011 – Zulassung in Verbindung mit Trinkwasser DIN ISO 12873-2:2022

Komsol@SEAL DIN EN 1504-2, System 2+: CE, 100% ökologisch, kein VOC, Zulassung in Verbindung mit Trinkwasser DIN ISO 12873-2:2022

Zertifizierungsstelle für die jährliche werkseigene Produktionskontrolle: ist eine staatliche notifizierte Stelle, die die erforderliche Kompetenz und Verantwortlichkeit zur Durchführung der Zertifizierung der werkseigenen Produktionskontrolle nach den vorgegebenen Verfahrens- und Durchführungsregeln besitzt. CE und System 2+ prüft sämtliche Produkte und Verfahren von komsol® und nicht nur stichprobenweise.

DIN EN 1504-2 Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken – Definitionen, Anforderungen, Qualitätsüberwachung und Beurteilung der Konformität – Teil 2: Oberflächenschutzsysteme für Beton; Deutsche Fassung DIN EN 1504-2:2016

DIN EN 1504–8 Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken in Verbindung mit Wasser – Definitionen, Anforderungen, Qualitätskontrolle und AVCP – Teil 8: Qualitätskontrolle und Bewertung und Überprüfung der Leistungs-Beständigkeit (AVCP); Deutsche Fassung DIN EN 1504-8:2016

Komsol@SEAL DIN EN 1504-2, System 2+: The notified performed the initial inspection of the manufacturing plant and of factory production control and the continuous surveillance assessment and evaluation of factory production control under system 2+ and issued: Certificate of the yearly conformity of the factory – DIN EN 1504-2, System 2+ certified, CE, 100% ECO friendly 0% VOC certified for use with drinking water.

DIN EN 1504-2 Products and systems for the protection and repair of concrete structures – Definitions requirements quality control and evaluation of conformity – Part 2: Surface protection systems for concrete.

Komsol@SEAL – Productos Certificado de conformidad anual del control de producción, CE, DIN EN 1504-2, Sistema 2+ certificado.

100% ECOLÓGICOS 0% libre de COV (compuestos orgánicos volátiles), certificado para su uso en agua potable, CE, DIN EN 1504-2 Sistema 2+ y DIN EN 1504-8 Certificado para instalaciones de agua potable UNE-EN ISO 12873-2; 2022 y RD 3/2023

DIN EN 1504-2, Sistema 2+: otorgado por organismo notificado, realiza la inspección inicial de la planta de fabricación, del control de producción de fábrica y la vigilancia y evaluación continua del control de la producción de fábrica bajo el sistema 2+ y emitido:

Certificado de conformidad anual del control de producción de fábrica , CE, DIN EN 1504-2, Sistema 2+ certificado. Productos y sistemas para la protección y reparación de estructuras de hormigón – Definiciones, requisitos, control de calidad y evaluación de la conformidad – Parte 2: Sistemas de protección de superficies para hormigón.

Nur wenige Produkte wie Komsol®SEAL sind derartig durchleuchtet worden und haben alle Anforderungen in der Welt bestanden.